螺杆机筒是许多机械设备中的重要零部件,广泛应用于化工、食品、制药和塑料等行业。螺杆机筒的加工工艺对于其性能和使用寿命具有重要影响。本文将详细介绍螺杆机筒的加工工艺。

一、确定规格参数

在开始加工机筒螺杆之前,首先需要确定所需的规格参数,包括螺杆长度、直径、螺纹参数、材料等。这些参数将直接影响加工过程的每一步,因此必须准确无误。

二、材料准备

根据确定的规格参数,准备相应的原材料。对于机筒螺杆,常用的材料有不锈钢、合金钢等,根据具体需求选择合适的材料。同时,确保材料质量合格,无缺陷。

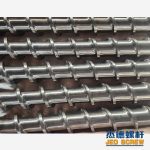

三、粗加工

粗加工的目的是快速去除大部分余量,为后续加工提供合适的基准。这一步通常采用铣削或车削的方式进行,主要完成对机筒螺杆的基本形状和尺寸的加工。

四、半精加工

在粗加工的基础上,进行半精加工,进一步加工机筒螺杆的外表面和部分内表面。这一步通常采用车削或磨削的方式进行,以精确控制尺寸和形状。同时,为后续的热处理和精加工提供基准。

五、热处理

根据所需性能要求,对机筒螺杆进行热处理。热处理过程中需严格控制温度、时间和冷却方式,以确保材料性能达标。热处理后,进行必要的回火处理,以稳定材料性能。

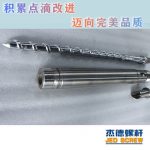

六、精加工

精加工的目的是提高机筒螺杆的表面质量和尺寸精度。这一步通常采用磨削或抛光的方式进行,以获得光滑的表面。同时,对机筒螺杆的螺纹部分进行精细加工,确保螺纹参数准确无误。

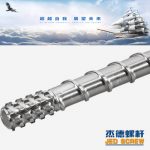

七、检测与验收

完成精加工后,对机筒螺杆进行严格的检测和验收。检测内容包括尺寸、形状、表面粗糙度、硬度等,确保各项参数符合要求。同时,进行必要的性能试验,如耐磨、耐压等,以确保机筒螺杆的质量可靠。

八、包装与储存

在确保机筒螺杆质量合格后,进行适当的包装,以保护其在储存和运输过程中的完好性。包装应具有良好的防震、防潮性能,以避免在运输过程中发生损坏。同时,根据材料特性和环境条件,选择合适的储存方式,确保机筒螺杆长期保存不受影响。

举例说明:

工艺流程备料: 采用 38CrMoALA 圆棒料 , 毛坯为 60 mm ×1518mm。要求毛坏全长弯曲度小于 4 mm , 如超过 4 mm , 则不能使用 , 防止加工后变形严重而报废。

调质处理: 目的在于提高材料的机械性能 , 消除毛坯内应力 , 改善切削加工性能 , 调质后表面硬度为 HB235~250。

粗车: 车两端面 , 钻中心孔 , 注意保证中心孔的精度、粗糙度 , 长度留切除中心孔余量 , 采用双顶尖、跟架 , 粗车各段外圆并留 2.5~3 mm加工余量。

检验: 径向圆跳动小于 0.8 mm , 若大于 0.8 mm ,在半精车工序中纠正。

半精车: 仍采用双顶尖、跟刀架 , 半精车各外圆 ,留 1~1.4 mm的加工余量。

自然时效:悬吊一周左右 , 消除内应力。

粗磨: 粗磨各外圆并留精磨余量 0.3~0.5 mm。

划螺纹线: 在车床上用刀尖划出两条相距为 5 mm,螺距均为 50 mm的螺纹线 , 以定出螺纹槽的起止点位并标出不同槽深的三段螺纹的起止点。

铣退刀槽: 按刚才定出的螺纹起止点位置 , 在铣床上铣出足够大的退刀槽 (也作吹膜机的落料口用) , 通常须铣出半周的位置 , 使车刀能够退刀。

车螺纹槽: 在车床上车螺纹槽 , 需采用双顶尖装夹、跟刀架保持刚性。车削后 , 半径上留 0.08~0.12 mm的槽深余量 , 以便抛光。

回火处理: 在井式回火炉内回火处理 , 消除上述机加工所产生的应力 , 注意正确控制温度 , 温度过高 , 硬度下降; 温度过低 , 起不到回火作用。

抛光螺纹槽: 检验修正中心孔后 , 在大车床或改型后的车床上用砂布条抛光螺纹槽 , 半径上留 0.015~0.03mm的余量 , 用以硬氮化处理后再次抛光。

精磨: 精磨各外圆表面到图纸所要求的值。

铣键槽: 在相应设备上按图纸要求加工。

钳工整形: 以修整螺棱面、螺纹槽面上机加工未能到达的夹缝、过滤面及以上加工过程中所留下的毛刺、痕迹。

检验: 检验螺杆的直线度、尺寸精度、粗糙度等 , 必要时修整。

硬氮化处理: 在井式氮化炉中进行气体氮化处理 , 氮化层深度应不小于 0.3 mm , 硬度 HV850~900 , 氮化后表面应呈银灰色。

抛光螺纹槽; 修研中心孔 , 在大车床或改型后的车床上用砂布条对螺纹槽进行抛光 , 抛光后表面光亮。切掉工艺余量、修整锥形面: 把轴上用于打顶尖孔的工艺余量切掉 , 并车出锥面。

检验: 总体检验 , 合格为止。

九游娱乐(中国)官方网站

九游娱乐(中国)官方网站

您好!请登录